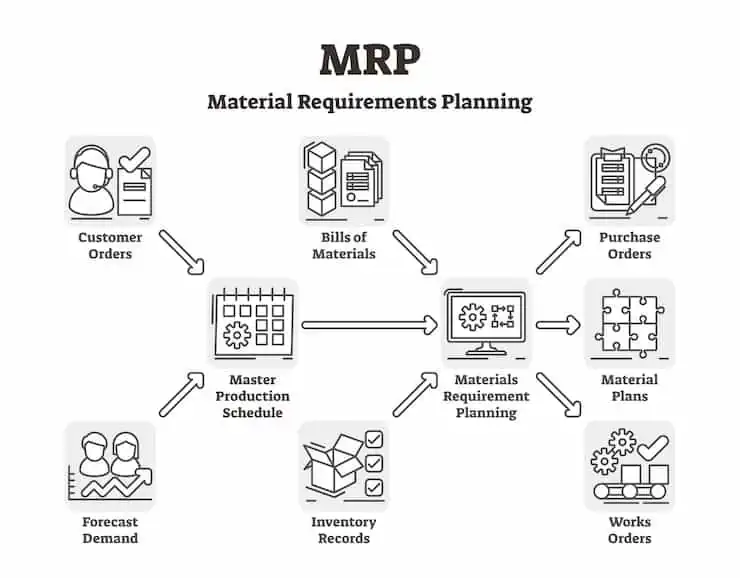

Material Requirements Planning atau bisa disingkat MRP adalah metode perencanaan produksi dan persediaan yang membantu perusahaan dalam mengelola persediaan barang dengan lebih efektif dan efisien.

Dengan menggunakan perangkat lunak MRP, perusahaan dapat menghitung persediaan barang yang diperlukan untuk memenuhi permintaan pelanggan, merencanakan pembelian bahan baku, dan mempercepat waktu pengiriman barang kepada pelanggan. Lantas bagaimana cara kerjanya?

MRP bekerja dengan memproyeksikan kebutuhan bahan baku dan komponen yang diperlukan untuk memenuhi permintaan pelanggan, sehingga perusahaan dapat menentukan kapan dan berapa banyak bahan baku dan komponen yang harus dibeli.

Hal ini dilakukan dengan menggunakan data permintaan pelanggan, jadwal produksi, dan persediaan barang yang tersedia.

Selain itu, perusahaan juga dapat memanfaatkan aplikasi stok barang seperti Beecloud untuk mengelola persediaan barang dengan lebih efektif dan efisien. Aplikasi ini dapat membantu perusahaan untuk mengatur stok barang, memantau keluar-masuk inventory secara real-time, dan mengontrol kebutuhan stok barang di masa depan.

Dengan menggunakan aplikasi ini, perusahaan dapat menghindari kekurangan atau kelebihan stok barang, sehingga dapat meningkatkan efisiensi dan mengurangi biaya operasional.

Penerapan sistem Material Requirements Planning (MRP) merupakan salah satu langkah penting bagi perusahaan untuk meningkatkan efisiensi operasional dan pengelolaan persediaan barang.

Untuk itu, berikut ada 4 tujuan utama penerapan MRP di perusahaan:

Salah satu tujuan utama dari penerapan MRP di perusahaan adalah untuk mengurangi jumlah persediaan barang. Dengan menggunakan MRP, perusahaan dapat memperoleh informasi yang akurat tentang persediaan barang yang tersedia dan bahan baku yang diperlukan untuk produksi.

Sehingga perusahaan dapat menghindari pembelian bahan baku yang tidak diperlukan atau membeli barang yang berlebihan. Hal ini dapat membantu perusahaan dalam mengurangi biaya persediaan dan meningkatkan efisiensi.

Melalui material requirements planning, perusahaan dapat mempercepat lead time dalam produksi dan pengiriman barang. Dengan menghitung persediaan yang diperlukan untuk produksi dan memperkirakan waktu pengiriman barang dari pemasok, perusahaan dapat mengurangi waktu yang diperlukan untuk memproduksi dan mengirimkan barang kepada pelanggan.

Material requirements planningdapat membantu perusahaan dalam memastikan komitmen pengiriman yang realistis kepada pelanggan. Dengan menggunakan MRP, perusahaan dapat memperoleh informasi yang akurat tentang persediaan barang yang tersedia, bahan baku yang diperlukan, dan waktu produksi yang diperlukan untuk memenuhi permintaan pelanggan.

Hal ini dapat membantu perusahaan dalam membuat janji pengiriman yang realistis dan memastikan kepuasan pelanggan.

Dengan menggunakan MRP, perusahaan dapat meningkatkan efisiensi operasi produksi dan pengiriman. MRP dapat membantu perusahaan dalam merencanakan produksi dengan lebih akurat, mengurangi waktu tunggu dalam produksi, dan mengoptimalkan penggunaan bahan baku.

Setelah memahami cara kerja dan tujuan penerapan MRP, tentu penting juga untuk memahami keuntungan apa saja yang dapat diperoleh oleh perusahaan yang menerapkan sistem MRP.

Berikut ini adalah beberapa keuntungan yang dapat Anda peroleh dengan menerapkan sistem MRP di perusahaan Anda:

Dengan sistem MRP, perusahaan dapat melakukan pengendalian terhadap persediaan barang yang dimilikinya. Sistem ini akan membantu Anda mengetahui jumlah persediaan barang yang harus disiapkan untuk memenuhi kebutuhan pelanggan.

Dengan pengendalian persediaan barang yang tepat, perusahaan dapat menghindari kelebihan atau kekurangan persediaan, sehingga dapat menghemat biaya dan meningkatkan efisiensi operasi.

MRP dapat membantu perusahaan dalam melakukan perencanaan pembelian bahan baku dan bahan penolong yang dibutuhkan dalam proses produksi.

Dengan MRP, perusahaan dapat memastikan bahwa persediaan bahan baku dan bahan penolong yang dimiliki selalu cukup untuk memenuhi kebutuhan produksi. Hal ini dapat membantu perusahaan menghindari kekurangan bahan baku yang dapat menyebabkan penundaan produksi.

Dengan sistem MRP, perusahaan dapat melakukan perencanaan produksi yang lebih akurat dan efisien. MRP akan membantu Anda mengetahui waktu yang tepat untuk memulai produksi, jumlah barang yang harus diproduksi, dan berapa lama waktu produksi yang dibutuhkan.

Dengan demikian, perusahaan dapat mengoptimalkan produksi dan menghindari kelebihan produksi yang tidak diperlukan.

MRP juga dapat membantu perusahaan dalam melakukan penjadwalan kerja. Dengan MRP, perusahaan dapat mengetahui waktu yang tepat untuk memulai produksi, waktu yang dibutuhkan untuk menyelesaikan produksi, dan waktu pengiriman yang tepat untuk memenuhi kebutuhan pelanggan.

Dengan penjadwalan kerja yang tepat, perusahaan dapat menghindari penundaan produksi dan meningkatkan efisiensi operasi.

Dalam menjalankan bisnis, pengelolaan sumber daya merupakan salah satu hal yang penting. Dengan sistem MRP, perusahaan dapat melakukan pengelolaan sumber daya yang lebih efektif.

MRP akan membantu Anda mengetahui sumber daya apa yang diperlukan dalam proses produksi, sehingga perusahaan dapat mengoptimalkan penggunaan sumber daya dan menghindari pemborosan.

MRP juga dapat membantu perusahaan dalam melakukan manajemen data. Dengan sistem MRP, perusahaan dapat mengumpulkan dan menganalisis data dengan lebih efektif, sehingga dapat mengambil keputusan yang lebih baik.

Selain itu, MRP juga dapat membantu perusahaan dalam melakukan pemantauan terhadap kinerja produksi, sehingga dapat mengetahui apakah produksi berjalan sesuai dengan rencana atau tidak.

Dengan adanya sistem MRP, perusahaan dapat melakukan pembelian dengan lebih ekonomis. Hal ini terjadi karena perusahaan dapat melakukan perencanaan dan pengaturan kebutuhan bahan baku dengan lebih baik.

Sehingga perusahaan dapat membeli bahan baku dengan jumlah yang tepat dan pada saat yang tepat pula, yang pada akhirnya dapat mengurangi biaya pembelian.

Sistem MRP dapat membantu perusahaan untuk menghemat waktu karena perusahaan tidak perlu lagi melakukan perencanaan dan pengaturan stok secara manual. Dengan sistem MRP, perusahaan dapat dengan cepat memperoleh informasi mengenai kebutuhan bahan baku dan waktu produksi.

Selain itu, sistem MRP juga dapat mempercepat proses pengiriman barang ke pelanggan karena perusahaan dapat melakukan perencanaan produksi dan pengiriman dengan lebih baik.

Ilustrasi Prosedur MRP (Material Requirements Planning) (Credit: Freepik.com/ @normaals)

Setelah memahami keuntungan dari penerapan MRP di perusahaan, maka langkah selanjutnya adalah memahami prosedur atau sistem MRP itu sendiri.

MRP memiliki beberapa proses yang harus dilakukan untuk memastikan kelancaran operasional perusahaan. Berikut ini adalah penjelasan mengenai prosedur sistem MRP:

Pertama adalah proses netting adalah proses perhitungan kebutuhan material yang berdasarkan pada demand (permintaan) dan supply (persediaan).

Dalam proses netting, perhitungan kebutuhan material dilakukan dengan mengurangi demand dengan persediaan. Sehingga dapat diketahui jumlah kebutuhan material yang harus di produksi atau di beli dari pemasok.

Contohnya, perusahaan XYZ memiliki permintaan produksi sebanyak 1000 unit, dan saat ini persediaan yang dimiliki sebanyak 500 unit. Dalam proses netting, maka kebutuhan material yang harus diproduksi atau dibeli dari pemasok adalah 500 unit.

Kedua adalah proses lotting adalah proses pengelompokkan produk yang harus dihasilkan dalam satu batch produksi. Proses ini sangat penting untuk menentukan jumlah produksi yang optimal dan efektif.

Contohnya, perusahaan XYZ memproduksi 1000 unit produk dan proses lotting dilakukan dengan membagi produksi menjadi 10 batch dengan jumlah 100 unit setiap batch.

Dalam proses lotting, perusahaan dapat menentukan ukuran produksi yang optimal sehingga dapat menghemat biaya produksi dan meningkatkan efisiensi operasi.

Baca Juga: Biaya Produksi Adalah: Contoh, Unsur, Cara Menghitung, Lengkap

Berikutnya adalah proses offsetting adalah proses pengurangan kebutuhan material dari suatu produk dengan menggunakan persediaan bahan baku yang masih tersedia.

Contohnya, perusahaan XYZ memiliki persediaan bahan baku sebanyak 300 unit dan dalam produksi produk A membutuhkan 200 unit bahan baku.

Dalam proses offsetting, kebutuhan material untuk produk A hanya sebanyak 100 unit karena perusahaan dapat menggunakan persediaan bahan baku yang masih tersedia.

Selanjutnya adalah proses explosion adalah proses penguraian (explosion) Bill of Material (BOM) menjadi kebutuhan material yang lebih detail dan spesifik. Proses ini sangat penting untuk mengetahui bahan baku apa saja yang dibutuhkan dalam produksi suatu produk.

Contohnya, produk A memiliki BOM yang terdiri dari bahan baku X dan Y. Dalam proses explosion, perusahaan dapat mengetahui jumlah kebutuhan material dari bahan baku X dan Y secara detail dan spesifik.

Material Requirements Planning (MRP) adalah sebuah sistem perencanaan yang bertujuan untuk memastikan persediaan bahan baku dan produk jadi dalam jumlah yang tepat pada waktu yang tepat.

Dengan mengimplementasikan MRP, perusahaan dapat mengoptimalkan operasi mereka dan menghindari kekurangan atau kelebihan persediaan. Selain itu, MRP juga dapat membantu perusahaan untuk mengurangi waktu tunggu dan meningkatkan efisiensi operasi mereka.

Baca Juga: Sistem ERP (Enterprise Resource Planning) untuk Perusahaan

Dalam artikel ini, Anda telah mempelajari tentang pengertian, manfaat, cara kerja, tujuan, prosedur, keuntungan, dan perbedaan antara MRP dan ERP. Anda juga telah mengetahui bagaimana perusahaan dapat mengimplementasikan MRP dan manfaat yang akan didapatkan.